Nos processos industriais onde o nível de exigência da produção está intrinsecamente ligado à qualidade do ar comprimido, deve-se sempre considerar a aplicação de compressores de ar 100% isento de óleo, pois são os únicos que garantem total confiabilidade na qualidade do ar, sem riscos para o processo produtivo.

A contaminação por óleo, ainda que em quantidades residuais mínimas, pode resultar em danos a lotes ou produtos, elevadas taxas de rejeição e devolução, além de custos elevados com paralisações e descontaminações. As indústrias que se arriscam a contaminar os seus produtos com óleo expõem-se ao recolhimento de produtos, a ações judiciais e às conseqüências negativas que daí advém para a reputação da empresa e o valor da marca.

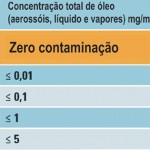

A norma ISO 8573-1 de 1991, relativa à tecnologia de ar comprimido, foi revisada em 2001 para ir ao encontro das necessidades de aplicações críticas em que a pureza do ar é essencial. A revisão estabeleceu uma metodologia de medição mais completa, incluindo as três formas de contaminação do ar comprimido por óleo – aerossóis, vapores e líquidos – de modo a proporcionar um diagnóstico confiável da real qualidade do ar. Às já existentes classes de pureza 1 a 5, foi adicionada uma classe nova e mais rigorosa: a ISO 8573-1 CLASSE 0.

A partir do momento em que existe óleo em contato com o ar comprimido, torna-se impossível garantir a confiabilidade na qualidade do ar, mesmo com a utilização de filtros. Isto porque a saturação do carvão ativado utilizado nos filtros torna sua eficiência menor dia após dia, situação que é agravada pelo incremento de temperatura, comum em nosso país, que reduz a capacidade de retenção dos filtros coalescentes.

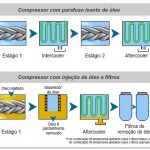

Todo compressor com injeção de óleo (lubrificado) gera três tipos diferentes de contaminação de óleo no ar,

Uma das tecnologias que permitem a obtenção dessa certificação é a compressão com parafusos isentos de óleo que também protegem o meio ambiente economizando energia elétrica. Os compressores de parafusos isentos de óleo têm eficiência energética superior às tecnologias com lubrificação a óleo combinadas com filtros coalescentes e de carvão ativado, chegando a até 25% de economia. E justamente por não existirem filtros, a quantidade de material descartado é significativamente menor, algo igualmente importante para a preservação do meio ambiente, já que os elementos filtrantes utilizados para a remoção de óleo em compressores lubrificados podem causar impacto ambiental. Com os compressores certificados CLASSE ZERO todos estes riscos são eliminados.

Fonte: www.blogar.blog.brIn industrial processes where the level of production requirement is intrinsically linked to the quality of compressed air, one should always consider applying for 100% air compressors oil-free, since they are the ones who ensure complete reliability in air quality without risks to the production process.

Oil contamination, even in minimum residual quantities, can result in damage to batches or products, higher rates of rejection and return, and high costs of stoppages and decontamination. Industries that risk contaminating their products with oil expose themselves to product recalls, legal action and the negative consequences that this poses to the company’s reputation and brand value.

The ISO 8573-1 1991 on the compressed air technology, was revised in 2001 to meet the needs of critical applications where air purity is essential. The revision established a more complete measurement methodology, including all three forms of air pollution by oil – aerosols, vapors and liquids – so as to provide a reliable diagnosis of the actual air quality. The existing purity classes 1 through 5, was added a new and more stringent class: ISO 8573-1 CLASS 0.

From the moment in which there is oil in contact with the compressed air, it becomes impossible to secure reliability in air quality, even with the use of filters. This is because the saturation of the activated carbon used in the filter becomes a less efficient day after day, a situation that is aggravated by the temperature increase, common in our country, which reduces the holding capacity of coalescing filters.

All compressor with oil injection (lubricated) generates three different types of oil contamination in the air,

One of the technologies that allow to obtain this certification is the oil-free compression with screws that also protect the environment saving electricity. The compressor oil-free screws have superior energy efficiency technologies to lubrication oil combined with coalescing filters and activated carbon, reaching up to 25% savings. And just because there are no filters, the amount of waste material is significantly lower, something equally important for the preservation of the environment, since the filter elements used for removing oil lubricated compressors can cause environmental impact. With the certified compressors CLASS ZERO all these risks are eliminated.

Source: www.blogar.blog.br

En los procesos industriales en los que el nivel de exigencia de la producción está intrínsecamente ligado a la calidad de aire comprimido, siempre se debe considerar la aplicación de 100% de aire compresores libres de aceite, ya que son los que garantizan la completa fiabilidad en la calidad del aire y sin riesgos para el proceso de producción.

La contaminación por hidrocarburos, incluso en cantidades mínimas residuales, puede provocar daños en los lotes o productos, mayores tasas de rechazo y de retorno, y los altos costos de los paros y descontaminación. Las industrias que corren el riesgo de contaminación de sus productos con aceite se exponen a los retiros de productos, acciones legales y las consecuencias negativas que esto representa para la reputación y el valor de marca de la compañía.

La ISO 8573-1 de 1991 sobre la tecnología de aire comprimido, se revisó en 2001 para satisfacer las necesidades de las aplicaciones críticas donde la pureza del aire es esencial. La revisión estableció una metodología de medición más completa, incluyendo las tres formas de contaminación del aire por el petróleo – aerosoles, vapores y líquidos – a fin de proporcionar un diagnóstico fiable de la calidad del aire real. Las clases de pureza existentes 1 a 5, se añadió una clase nueva y más rigurosa: la ISO 8573-1 CLASE 0.

Desde el momento en el que hay aceite en contacto con el aire comprimido, se hace imposible para asegurar la fiabilidad en la calidad del aire, incluso con el uso de filtros. Esto es debido a la saturación del carbono activado utilizado en el filtro se convierte en un día menos eficiente después de días, una situación que se agrava por el aumento de la temperatura, común en nuestro país, lo que reduce la capacidad de retención de filtros coalescentes.

Todo compresor con inyección de aceite (lubricado) genera tres tipos diferentes de contaminación del aceite en el aire,

Una de las tecnologías que permiten obtener esta certificación es la compresión sin aceite con tornillos que también protegen el ahorro de electricidad medio ambiente. Los tornillos sin aceite del compresor tienen las tecnologías de eficiencia energética superiores a la lubricación de aceite combinado con coalescencia filtros y carbón activo, alcanzando hasta un 25% de ahorro. Y sólo porque no hay filtros, la cantidad de material de desecho es significativamente menor, algo igualmente importante para la preservación del medio ambiente, ya que los elementos filtrantes utilizados para la eliminación de los compresores lubricados con aceite puede causar impacto ambiental. Con los compresores certificados se eliminan CLASE CERO todos estos riesgos.

Fuente: www.blogar.blog.br